Die Leistung eines Kühlschmierstoffs hängt entscheidend davon ab, wie korrekt er gemischt wird. Wasserqualität, Kühlschmierstoff-Konzentration und das richtige Ansetzen der Emulsion bestimmen, wie stabil der Kühlschmierstoff arbeitet, wie lange die Emulsion hält und wie zuverlässig CNC-Maschinen laufen.

Eine falsch eingestellte Kühlschmierstoff-Emulsion kann zu Schaumbildung, Korrosion, hohem Verbrauch, instabilen Prozessen und verkürzten Werkzeugstandzeiten führen. Dieser Leitfaden erklärt Schritt für Schritt, wie Kühlschmierstoffe richtig gemischt werden, welche Rolle Wasserhärte und Chloridgehalt spielen und wie sich eine stabile Kühlschmierstoff-Emulsion in der Praxis sicher einstellen lässt.

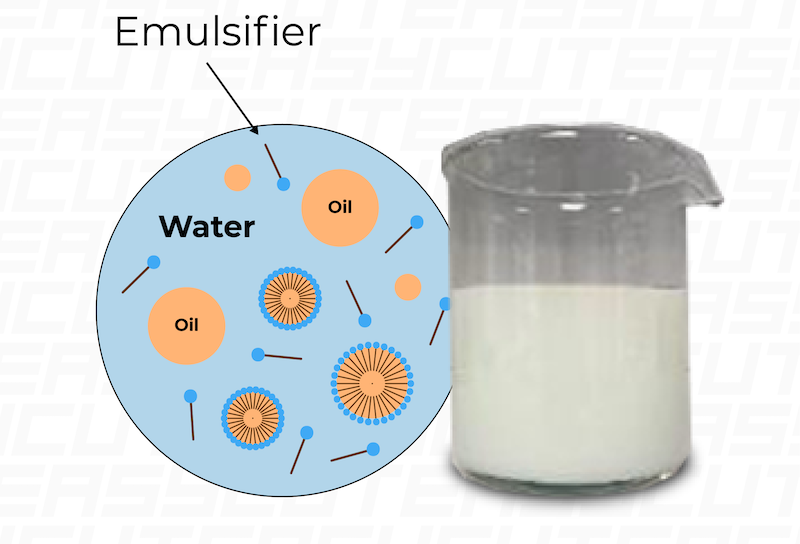

Abbildung: Frische Kühlschmierstoff Emulsion und Emulgatorprinzip

Eine Kühlschmierstoff-Emulsion besteht immer aus zwei Hauptkomponenten: Kühlschmierstoff-Konzentrat und Wasser. Dabei macht Wasser in der fertigen Emulsion über 90 % des Gesamtvolumens aus. Genau deshalb hat die Wasserqualität einen direkten Einfluss auf die Stabilität der Emulsion, die tatsächliche Kühlschmierstoff-Konzentration und das Verhalten des KSS im laufenden Betrieb.

Wasserhärte, Chloridgehalt und Sauberkeit beeinflussen unter anderem Schaumbildung, Korrosionsrisiken, Maschinenhygiene, Werkzeugstandzeiten und den Kühlschmierstoffverbrauch. Selbst ein hochwertiges Kühlschmierstoff-Konzentrat kann seine Vorteile nicht ausspielen, wenn die Wasserqualität nicht zur Anwendung passt.

Gutes Wasser führt zu einer stabilen Kühlschmierstoff-Emulsion, gleichmäßiger Konzentration im Tank, längerer Standzeit und zuverlässigeren CNC-Prozessen. Schlechtes oder ungeprüftes Wasser hingegen verursacht instabile Emulsionen, häufiges Nachstellen der Konzentration und vermeidbare Störungen im Betrieb.

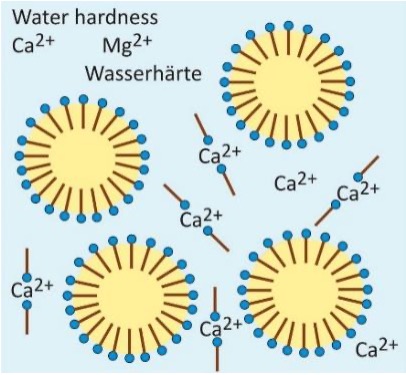

Die Wasserhärte beschreibt die Menge gelöster Mineralien im Wasser, hauptsächlich Calcium- (Ca²⁺) und Magnesium-Ionen (Mg²⁺). Diese Ionen reagieren direkt mit den Emulgatoren des Kühlschmierstoffs und beeinflussen damit die Stabilität der Kühlschmierstoff-Emulsion, die Schaumbildung und die effektive Schmierleistung.

Ist das Wasser zu weich, kann die Emulsion übermäßig schäumen, was zu Lufteintrag, Pumpenproblemen und instabiler Konzentration führt. Ist das Wasser zu hart, entstehen schwer lösliche Verbindungen wie Kalk und sogenannte Kalkseifen. Diese lagern sich im System ab, reduzieren den Korrosionsschutz und destabilisieren die Emulsion.

Kalkseifen entstehen durch die Reaktion zwischen anionischen Emulgatoren des Kühlschmierstoff-Konzentrats und Calcium-Ionen im Wasser. Dieser Effekt wirkt sich direkt auf die Emulsionsfeinheit, die Schaumkontrolle und die langfristige Standzeit des Kühlschmierstoffs aus.

Abbildung: Erklärung von Calcium und Magnesium Ionen in der Wasserhärte

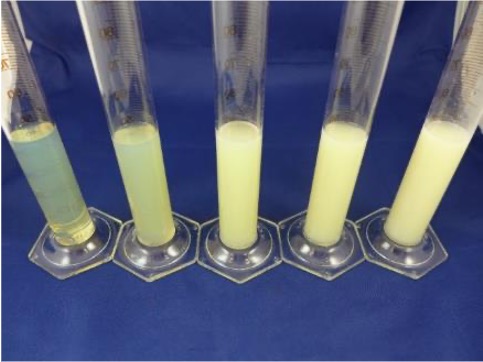

Je nach Wasserhärte verhält sich eine Kühlschmierstoff-Emulsion im Tank unterschiedlich. Die Härte beeinflusst Schaumbildung, Emulsionsstabilität, Korrosionsschutz und den tatsächlichen Pflegeaufwand im laufenden Betrieb. Die folgenden Bereiche dienen als praxisnahe Orientierung:

Weiches Wasser (0–8 °dH)

Sehr weiches Wasser führt häufig zu verstärkter Schaumbildung, insbesondere bei hohen Pumpendrücken oder Luftverwirbelung im System. Die Schmierleistung kann instabil werden, da sich die Emulsion feiner verteilt und empfindlicher auf Konzentrationsschwankungen reagiert.

Mittelhartes Wasser (8–14 °dH)

Dieser Bereich gilt als optimal für die meisten wasserlöslichen Kühlschmierstoffe. Die Emulsion ist stabil, schaumarm und bietet einen guten Kompromiss zwischen Kühlleistung, Schmierung und Korrosionsschutz. In diesem Härtebereich lassen sich Kühlschmierstoff-Konzentration und Standzeit am einfachsten kontrollieren.

Hartes Wasser (14–20 °dH)

Mit zunehmender Härte steigt das Risiko für Kalkseifenbildung, Ablagerungen im System und nachlassenden Korrosionsschutz. Die Emulsion kann instabil werden und erfordert häufigere Pflege sowie Nachstellung der Konzentration.

Sehr hartes Wasser (>20 °dH)

Sehr hartes Wasser führt oft zu starker Mineralablagerung, verkürzter Emulsionsstandzeit und erhöhtem Wartungsaufwand. In solchen Fällen ist der Einsatz von aufbereitetem Wasser oder angepassten Kühlschmierstoff-Systemen dringend zu empfehlen.

Abbildung: Wasserhärte Teststreifen und 0–30 °dH Skala

Die Wasserqualität ist in Deutschland regional sehr unterschiedlich und kann sich von Stadt zu Stadt deutlich unterscheiden. Ein Kühlschmierstoff, der in einer Region stabil läuft, kann in einer anderen Region bei identischer Einstellung Probleme verursachen.

In Süddeutschland ist das Wasser häufig sehr hart, bedingt durch hohe Mineralgehalte im Grund- und Quellwasser. Norddeutschland weist dagegen überwiegend weiches Wasser auf. Zentral- und Ostdeutschland zeigen ein gemischtes Bild mit stark variierenden Härtegraden.

Abbildung: Karte der Wasserhärte in Deutschland

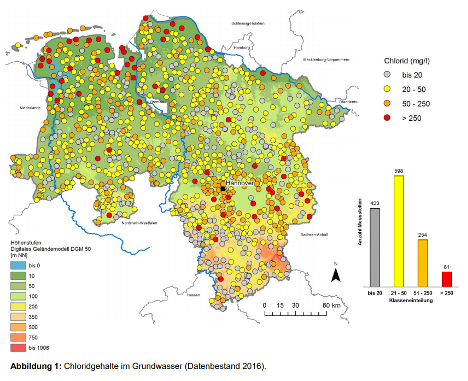

Neben der Wasserhärte spielt auch der Chloridgehalt eine wichtige Rolle. Dieser variiert ebenfalls regional und beeinflusst Korrosionsschutz, Emulsionsstabilität und die langfristige Standzeit des Kühlschmierstoffs. Einige Regionen weisen natürlicherweise erhöhte Chloridwerte auf, die bei der Emulsionsherstellung berücksichtigt werden müssen.

Abbildung: Karte der Chloridkonzentration in Deutschland

Aufgrund dieser regionalen Unterschiede sollten Werkstätten nicht mit pauschalen Annahmen arbeiten, sondern ihre lokalen Wasserwerte kennen. Nur wenn Wasserhärte und Chloridgehalt berücksichtigt werden, lässt sich eine stabile Kühlschmierstoff-Emulsion mit gleichbleibender Konzentration zuverlässig einstellen.

Chlorid-Ionen (Cl⁻) sind ein weiterer entscheidender Faktor für die Stabilität einer Kühlschmierstoff-Emulsion und den Korrosionsschutz von Maschinen und Werkstücken. Im Gegensatz zur Wasserhärte wirken Chloride weniger sichtbar, können aber langfristig erhebliche Schäden verursachen.

Ein erhöhter Chloridgehalt erhöht das Risiko von Korrosion an Maschinenteilen, Führungen, Spannmitteln und Werkstücken. Gleichzeitig kann die Emulsion instabil werden und sich über die Zeit in Öl- und Wasserphasen auftrennen.

Niedrige Chloridwerte unterstützen eine längere Standzeit der Kühlschmierstoff-Emulsion, einen stabilen Korrosionsschutz und ein gleichmäßigeres Konzentrationsniveau im Tank. Besonders empfindlich reagieren hochlegierte Stähle, Aluminiumlegierungen und feine Präzisionsbauteile.

Bei erhöhten Chloridwerten kann der Einsatz von aufbereitetem Wasser, wie Umkehrosmose- (RO) oder demineralisiertem Wasser (DI), die Belastung deutlich reduzieren und die Emulsionsstabilität verbessern.

Abbildung: Korrosionsbeispiel durch hohe Chloridbelastung

Selbst bei optimaler Wasserhärte und niedrigen Chloridwerten kann eine Kühlschmierstoff-Emulsion instabil werden, wenn das System verschmutzt ist. Sauberkeit spielt eine zentrale Rolle für die Standzeit, die tatsächliche Kühlschmierstoff-Konzentration und die Prozesssicherheit.

Rostpartikel, Späne, Abrieb, Schmutz sowie Rückstände alter Emulsionen wirken wie Katalysatoren für den Abbau des Kühlschmierstoffs. Sie fördern mikrobielles Wachstum, verändern den pH-Wert und destabilisieren die Emulsion über die Zeit.

Verschmutzte Tanks führen häufig zu erhöhtem Verbrauch, unangenehmen Gerüchen, Schaumbildung und ungleichmäßiger Konzentration im System. In der Praxis zeigt sich oft, dass Probleme fälschlicherweise dem Kühlschmierstoff selbst zugeschrieben werden, obwohl die Ursache im verschmutzten System liegt.

Saubere Maschinentanks, regelmäßig gereinigte Mischbehälter und funktionierende Filtration sind daher grundlegende Voraussetzungen für eine stabile Kühlschmierstoff-Emulsion und lange Standzeiten.

Abbildung: Verschmutzter Kühlschmierstofftank aus der Praxis

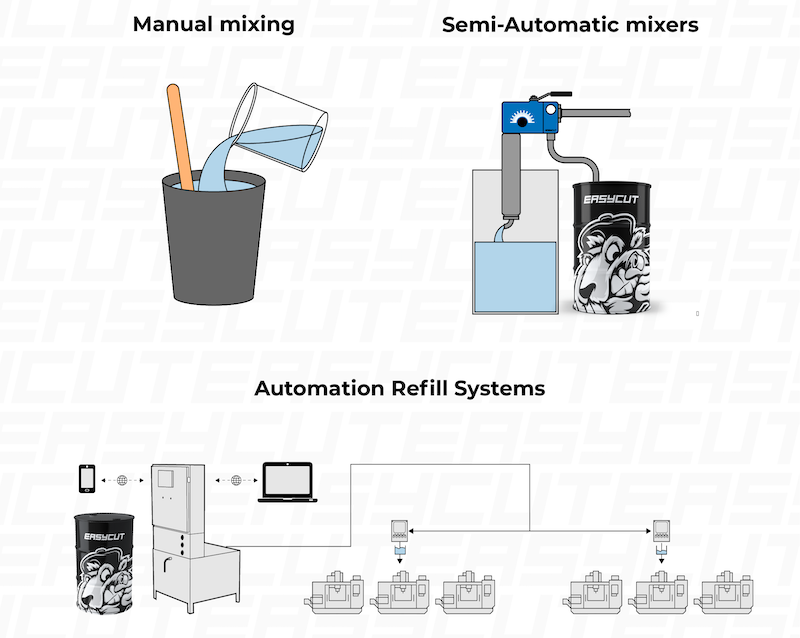

Für das richtige Mischen von Kühlschmierstoffen stehen grundsätzlich zwei Methoden zur Verfügung: automatische Mischsysteme und manuelles Ansetzen der Emulsion. Beide Varianten haben ihre Berechtigung, abhängig von Verbrauch, Anlagengröße und Prozessanforderungen.

Automatische Mischsysteme werden direkt auf das Konzentratgebinde (Kanister, Fass oder IBC) montiert und nutzen den Wasserdruck, um Kühlschmierstoff-Konzentrat anzusaugen und mit Wasser zu vermischen. Die fertige Kühlschmierstoff-Emulsion wird direkt in den Maschinentank oder Vorratsbehälter geleitet.

Diese Methode sorgt für eine gleichmäßige Emulsionsbildung und eine stabile Kühlschmierstoff-Konzentration, insbesondere bei hohem Verbrauch oder mehreren CNC-Maschinen. Typische Vorteile sind konstante Qualität, geringer Bedienereinfluss und ein reduziertes Fehlerrisiko beim Mischen.

Das manuelle Mischen eignet sich vor allem für kleinere Werkstätten, Einzelmaschinen oder gelegentliche Nachfüllungen. Die Qualität der Kühlschmierstoff-Emulsion hängt hier jedoch vollständig vom Bediener ab.

Beim manuellen Ansetzen ist besondere Sorgfalt erforderlich, da Fehler beim Mischverhältnis oder der Reihenfolge des Mischens direkt zu instabilen Emulsionen führen können. Grundregel ist: Immer Kühlschmierstoff-Konzentrat ins Wasser geben, niemals Wasser ins Konzentrat.

Abbildung: Verschiedene Methoden zum Mischen von Kühlschmierstoffen

Beim manuellen Mischen von Kühlschmierstoffen ist eine saubere Vorgehensweise entscheidend, um eine stabile Kühlschmierstoff-Emulsion mit korrekter Konzentration zu erhalten. Die folgenden Schritte haben sich in der Praxis bewährt:

Viele Probleme mit Kühlschmierstoffen entstehen nicht durch das Produkt selbst, sondern durch Fehler beim Mischen oder bei der Pflege der Emulsion. Die folgenden Punkte zählen zu den häufigsten Ursachen für instabile Kühlschmierstoff-Emulsionen und schwankende Konzentrationen:

Eine stabile und langlebige Kühlschmierstoff-Emulsion ist kein Zufall, sondern das Ergebnis aus richtiger Mischung, kontrollierter Konzentration und regelmäßiger Pflege. Die folgenden Best Practices haben sich im täglichen CNC-Betrieb bewährt:

Das Verständnis von Wasserqualität, Kühlschmierstoff-Emulsion und korrekter Konzentration ist entscheidend für stabile, wirtschaftliche CNC-Prozesse. Gutes Wasser, richtiges Mischen und saubere Systeme reduzieren Verbrauch, vermeiden Störungen und verlängern die Standzeit von Werkzeugen und Maschinen.

Weitere passende Kühlschmierstoffe für Ihre Anwendung finden Sie in unserem Sortiment: